010-84365886

010-84365886

案例中心

ase Center

3U脱硫增效剂,提高燃煤可调性,减少循环泵投运台数

提高燃煤可调性,减少循环泵投运台数

一、项目概述

某电厂300MW机组脱硫系统,为石灰石湿法烟气脱硫,设计燃煤含硫量0.82%,设计脱硫效率≥95%,吸收塔内径12.23米,浆液高度7.45米,浆液pH值5.2-5.6,浆池容积875m3,浆液循环泵3台,浆液密度1100-1150kg/m3,设计脱硫塔SO2入口浓度2498mg/Nm3,由于电煤供应紧张,需要掺烧部分高硫煤,故实际燃烧煤种较杂,使得实际燃煤含硫量大于设计值,造成SO2排放时有超标,为了保证SO2排放达标,进一步提高脱硫效率、节能降耗,甲乙双方就该电厂300MW机组,从2013年2月1号开始在脱硫系统的脱硫塔中添加3U脱硫增效剂。

第一步,在现有工艺设备的基础上添加北京科林佰德化工科技有限公司的3U脱硫增效剂。在锅炉掺烧部分高硫煤,并持续加大高硫煤掺烧比例,燃煤硫份较高时,即脱硫塔入口浓度为2498mg/Nm3以上时,保证脱硫效率95%以上,且实现SO2达标排放,提高了脱硫运行的经济性。

第二步,在保证脱硫效率的前提下,停运底层一台浆液循环泵作为备用。节约厂用电,降低运行费用;保证脱硫系统安全、经济运行。

二、使用方法

1、首次添加3U脱硫增效剂在运行负荷相对稳定的工况下进行,3U脱硫增效剂为固体粉末,添加位置为石灰石浆液原料添加槽,分三次在一小时内添加完毕,保证3U脱硫增效剂与浆液均匀混合后完全进入吸收塔浆液池。

2、首次3U脱硫增效剂添加量的确定依据为脱硫塔内浆液所含脱硫增效剂浓度500ppm-800ppm,并结合实际情况添加。于2013年2月1日10时加入,添加3U脱硫增效剂550kg。

3、后续添加位置为吸收塔地坑,添加量为每天25kg,当提高高硫煤掺烧比例后每日添加50kg,并根据实际运行情况,适当增减。

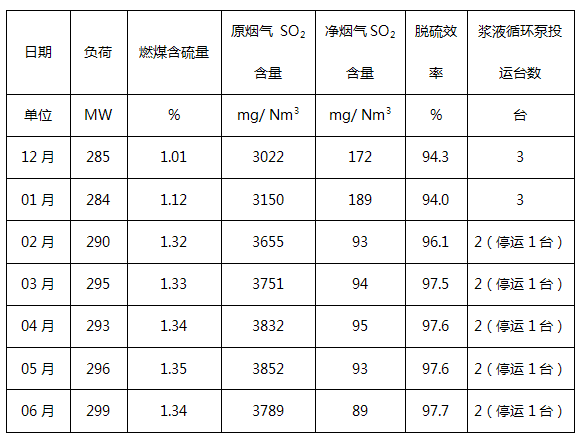

三、使用前后脱硫运行参数对比

注:以上数据均取自该厂运行参数,为当月算术平均值。

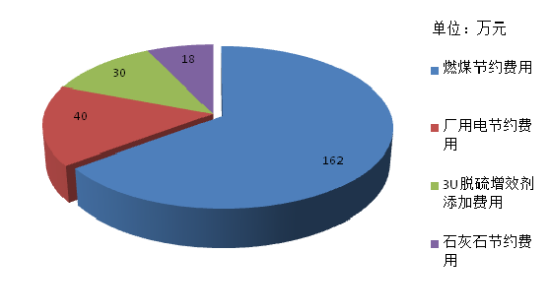

四、经济效益对比

1、高比例燃用高硫煤

2013年该厂高硫煤与低硫煤采购差价大约在3元/吨,该炉每天燃煤量大约3600吨,自2月开始使用3U脱硫增效剂至6月底,节约资金=3600*30*5*3=162万元。

2、停运一台浆液循环泵,节约厂用电。

该厂底层浆液循环泵功率为500KW,月用电量大约36万KW,2月至6月共节约厂用电180万KW,节约资金约40万元。

3、节约石灰石用量

3U脱硫增效剂能节约石灰石用量10%以上,该脱硫系统石灰石使用量5T/H,石灰石价格100元/吨,共计节约资金5*10%*24*30*5*100=18万元。

4、添加3U脱硫增效剂费用

该厂本阶段添加3U脱硫增效剂共花费30万元。

通过以上数据对比,该厂脱硫系统本阶段添加3U脱硫增效剂期间,共计节约资金=40万+162万+18万-30万=190万元。此外,这还未考虑3U脱硫增效剂为脱硫系统带来的安全性和稳定性,故添加3U脱硫增效剂经济效益明显。

五、结论:

1、通过对比该炉使用3U脱硫增效剂前后的运行参数发现,在使用3U脱硫增效剂前,锅炉负荷280MW左右,脱硫3台液浆循环泵全部投入运行,高硫煤掺烧较少的情况下,脱硫效率勉强在94%,SO2排放勉强维持在排放标准以下,2月1号开始使用3U脱硫增效剂,脱硫效率开始明显提高,在此基础上,锅炉开始加大掺烧高硫煤比例、提高负荷,脱硫效率依然维持在较高水平,SO2排放大大低于排放标准,3U脱硫增效剂取得了非常好的效果,提高了该厂经济效益。

2、通过对比2月份以后运行参数发现,锅炉在保持较高负荷以及较高高硫煤掺烧比例的情况下,通过使用3U脱硫增效剂,停运底层一台液浆循环泵后,SO2的排放依然达标,脱硫效率依然满足脱硫系统运行,提高了脱硫设备运行的灵活性并节约厂用电,提高了经济效益。

3、通过经济效益分析对比,本阶段该脱硫系统使用3U脱硫增效剂取得了良好的经济效果,共计节省资金190万元。

综上所述,3U脱硫增效剂在本阶段使用期间效果显著,并且提高了电厂锅炉燃煤调整的灵活性以及节约了厂用电,提高了脱硫效率,为SO2超低排放提供了保障,提高了脱硫系统运行的经济性。

北京科林佰德环保有限公司,我公司主营各种除焦剂,锅炉除焦剂,液态除焦剂,液态锅炉除焦剂,清灰剂,锅炉清灰剂,种类齐全,价格合理,欢迎广大社会人士前来选购。

北京科林佰德环保有限公司的除焦剂,锅炉除焦剂,液态除焦剂,液态锅炉除焦剂,清灰剂,锅炉清灰剂等产品的到消费者的一直好评,科林佰德不会辜负广大用户的期望,再接再厉,勇创辉煌,科林佰德愿为中国的蓝天碧水贡献一份力量。