010-84365886

010-84365886

案例中心

ase Center

四角切圆燃烧方式,主燃区水冷壁及上部水冷壁大量挂焦

燃烧方式:四角切圆燃烧

机组信息:武汉锅炉股份有限公司,型号:WGZ1165/17.5-1,为亚临界参数、自然循环汽包锅炉,单炉膛∏型布置、采用四角切向燃烧、摆动燃烧器调温,一次中间再热、平衡通风

除焦前结焦状况:锅炉炉膛出现严重结焦,在入炉煤种发生波动或吹灰过程中,频繁掉大焦,屡次砸坏、卡死捞渣机,运行一个月因掉大焦停炉3次

除焦剂使用效果:原有的熔焦逐步分解、脱落,各受热面逐步清洁,且掉落焦渣比使用除焦剂前明显疏松,基本完全呈粉末状;在使用我公司除焦剂期间,再没有发生因掉大焦造成的停炉事故,同时炉膛出口烟温及排烟温度都有不同程度的下降,过热器一级减温水投放量也相应减少

一、前言

某电厂二期#7机组,锅炉型号:WGZ1165/17.5-1,为亚临界参数、自然循环汽包锅炉。单炉膛∏型布置、采用四角切向燃烧、摆动燃烧器调温,一次中间再热、平衡通风,锅炉以最大连续蒸发量(B-MCR)工况为设计参数,最大连续蒸发量为1165t/h,配备5台ZGM95中速磨煤机。该机组锅炉是武汉锅炉股份有限公司在总结国内300-350MW机组运行经验基础上设计,采用了ALSTOM-CE公司典型炉型。机组正式投产以后,锅炉炉膛出现严重结焦,在入炉煤种发生波动或吹灰过程中,频繁掉大焦,屡次砸坏、卡死捞渣机,运行一个月因掉大焦停炉3次,严重威胁该厂正常生产,鉴于此,该公司于2009年9月份开始接受我公司的专业锅炉除焦服务。

二、该公司锅炉燃用煤质特性分析

炉膛受热面上的灰沉积,它首先取决于煤质,而该公司实际锅炉燃用煤种为神华煤与当地地煤,此混合后煤质易燃、高灰分、灰熔点低,依据我们的经验和对客户锅炉结焦数据分析,用高灰分煤种对锅炉存在以下影响:

1、安全方面

(1)影响锅炉燃烧的稳定性。燃料的灰分非但不能燃烧,而且还妨碍可燃物与氧的接触,增加燃料着火和燃尽的困难。煤粉着火温度升高,着火点远离喷口,火焰中心上移,从而降低喷口出口的卷吸热,使预热室的煤粉得不到足够的热量。同时燃用灰分高的煤,灰分增加会使加热煤粉的热量增加,使得着火区域温度水平下降。实验证明,燃煤的理论燃烧温度越低,既:灰分和水分的含量越高,灰分引起的温度降低的幅度越大,可见高灰分煤种由于着火推迟,燃烧温度下降,燃烧的稳定性较差,燃烧调整不当,容易造成锅炉熄火。

(2)超温爆管。当煤种变化,煤粉粗,着火推迟,火焰中心上移,长期超温过热器很容易爆管。

(3)高温积灰和腐蚀炉内结渣或积灰使辐射减少并且导致过热器温升高,对流受热面的积灰可能阻塞烟气通道,使通风阻力增加,过热器的热偏差加剧,甚至影响锅炉出力。锅炉的积灰又分为三类:第一类、炉墙水冷壁上的熔渣;第二类、对流过热器受热面上的高温烧结性积灰;第三类、省煤器和空气预热器等低温受热面的松散性积灰。当高温积灰比较突出时灰分的沉积主要取决于煤中灰分的成分和含量,灰分中大各种有机混合物,其中有些易溶成分,基本是碱金属的化合物和硫酸盐,它们的熔化温度为700—800℃,在炉内高温区转变为气态,当烟气离开炉膛冲刷对流过热器时,气态物就会凝结在受热面上,在高于700—800℃以上的烟气区域内并形成碱金属的粘性沉淀层。高温腐蚀,高温积灰含有的碱金属与飞灰中的氧化硫较长时间发生化学反应,使生成碱金属的硫酸盐。如Na2Fe(SO4)3和KAl(SO4)2等复合物,这些硫酸盐复合物对过热器的合金钢会产生强烈的腐蚀。

(4)受热面的磨损。受热面磨损一般包括机械磨损和飞灰磨损。

2、经济性

(1)影响锅炉燃烧热效率。

(2)锅炉燃油消耗明显增加。由于燃煤灰分增加,挥发分相对降低,不利于煤粉着火燃烧,高负荷仍然出现燃烧不稳现象,需要投油助燃,油耗明显增加。

同时当燃用高灰分煤时,为保证锅炉出力不变,输煤电耗、送引风机电耗、制粉单耗、除尘除渣电耗都将大幅度上升,使净效率下降。

(一)煤质结渣特性分析

1、 煤质结焦特性评价

注:(1)在我国煤粉成分的碱酸比(B/A)推荐的判断值为大于0.4为严重结焦煤;0.206和0.4之间为中等结焦煤;小于0.206为轻微结焦煤。

(2)煤粉成分的硅铝比(SiO2/Al2O3)值大于2.65为严重结焦煤,1.87 ~ 2.65之间为中等结焦煤;小于1.87为轻微结焦煤。

(3)在我国煤粉成分的硅比(G)小于66.1属于严重结焦煤质,大于78.8的煤质为轻微结焦煤质。

(4)结渣指数(R)大于2.5,煤质属严重结焦煤质,2.25 ~ 2.5之间属于中等偏重结焦煤质,1. 75 ~ 2.25之间属于中等结焦煤质,1.5 ~ 1.75属于中等偏轻结焦煤质,小于1.5的属于轻微结焦煤质。

结渣特性综合指数R预测结渣可能性准确率高达90%,根据上表对贵公司煤粉成分结渣指标判别,贵公司锅炉所燃用煤种结渣特性严重,结渣概率极高。

(二)灰渣熔融性对锅炉结渣的影响

根据该公司煤质分析可看出,该公司锅炉设计和校核煤种煤质特性十分相近,灰熔点低,灰的变形温度、软化温度、半球温度、灰流动温度各值之间相差不超过40℃,依据我们的经验判断,这将使锅炉受热面极易发生结焦和积灰。这主要表现:在炉膛及高温受热面结焦会比较严重,另外,尾部受热面的积灰也会很严重。在锅炉负荷较低、尾部烟气流速下降的情况下,锅炉的频繁吹灰易造成尾部受热面烟气湿度增加,引起管壁积灰板积灰(特别是省煤器),危及锅炉的安全运行。 一般,锅炉炉膛出口烟温比煤灰熔融温度低50℃--100℃,才能防止炉膛出口结焦。

灰熔点低的煤,由于熔渣会包裹住煤而造成燃烧不完全,从而增加灰渣含碳量,使熔融状的灰分通过外力作用黏合在受热面上结渣。

煤灰的熔融性主要取决于它们的化学组成,由于煤灰中总含有一定量的铁(该公司锅炉燃用煤种Fe2O含量属于中等结渣煤种),有些含铁量高的煤灰在不同环境中测定的灰熔点可相差300℃,再加上FeO能与煤灰里的SiO2生成熔点更低的硅酸盐。如果燃用此种煤种,因灰熔点低就会对锅炉造成结渣危害。

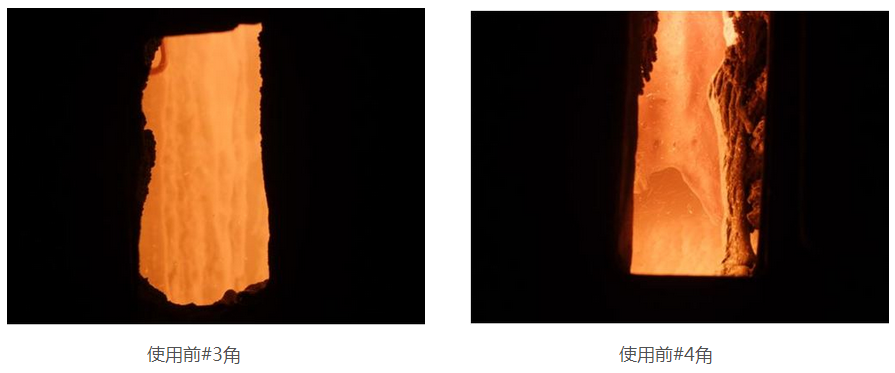

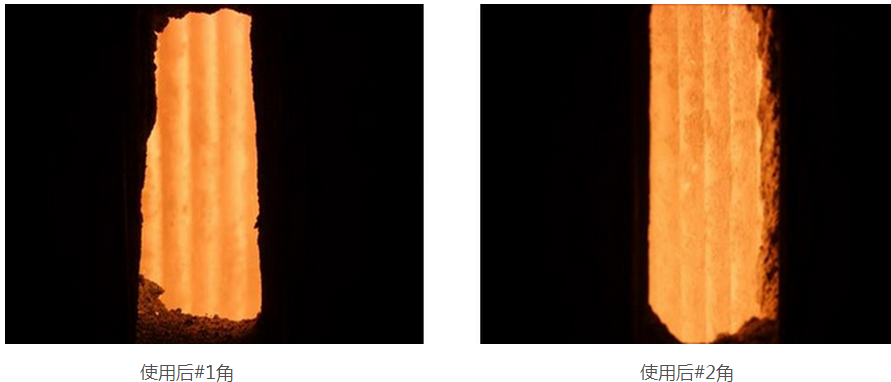

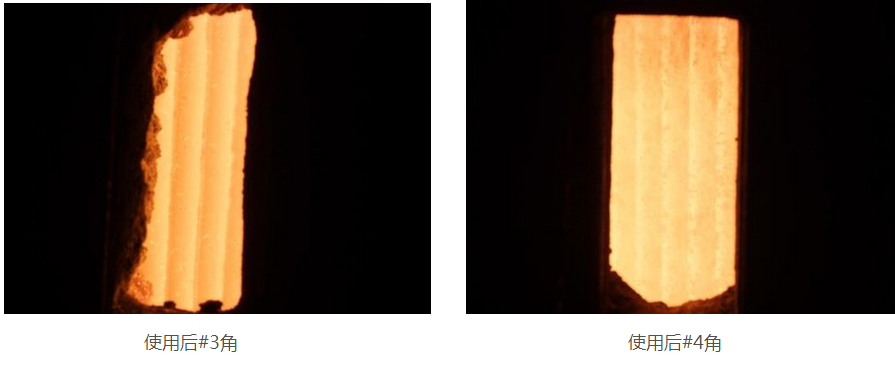

三、使用前后各看火孔照片对比:

由于#2、#4角是外切圆角,故相对#1、#3角焦多。

四、使用前后各数据对比:

1、因掉大焦造成停炉次数对比

注:以上数据均摘自该厂集控室运行记录本。

2、锅炉掉大焦,炉压变正超过+300Pa次数

3、使用前后,各段烟温变化及一级减温水变化

注:1、以上数据均摘自该厂运行日报表;

2、以上数据均为当月算术平均值。

五、结论

1、通过该公司入炉煤质结焦特性分析得知,该公司锅炉所燃用煤种结渣特性严重,结渣概率极高,这是造成该公司#7炉结焦的主要原因。

2、通过使用前后捞渣机渣样照片对比及各看火孔照片对比发现:在使用我公司除焦产品前,捞渣机刮板上焦渣体积庞大,比较坚硬,捞渣机刮板顶端24小时有值班人员手持大铁锤,随时准备把大焦打碎;在使用我公司液态锅炉除焦剂后,捞渣机刮板上焦渣全是粉末状。在使用我公司除焦产品前,从各看火口观察,均有不同程度的熔焦,基本看不到水冷壁管壁;在使用我公司液态锅炉除焦剂后,能目测到的熔焦在除焦剂的反应下已完全脱落,可清晰看到裸露的水冷壁管壁。

3、在使用我公司液态除焦产品前,#7炉一个月因掉焦停炉3次,在连续使用我公司液态除焦剂5个月中,再没有发生过掉焦停炉事故;在使用我公司液态除焦产品前,#7炉一个月内共掉大焦28次,在连续使用我公司液态除焦剂5个月中,仅掉大焦2次。

4、根据使用我公司3U高效液态锅炉除焦剂前后,#7炉炉膛出口烟温、排烟温度、过热器一级减温水对比发现:使用我公司除焦产品后,在吹灰器使用没有变化,#7炉主蒸汽流量相若,#7炉炉膛出口烟温比使用除焦剂前下降了76℃,排烟温度比使用除焦剂前下降了14℃,过热器一级减温水投放量比使用除焦剂前减少了17.51 t/h。

综上所述,在此5个多月使用除焦剂期间,#7炉原有的熔焦在我公司3U高效液态锅炉除焦剂作用下,逐步分解、脱落,各受热面逐步清洁,且掉落焦渣比使用除焦剂前明显疏松,基本完全呈粉末状;在此使用我公司除焦剂期间,再没有发生因掉大焦造成的停炉事故,同时炉膛出口烟温及排烟温度都有不同程度的下降,过热器一级减温水投放量也相应减少,不仅确保了该公司#7机组安全生产,同时带给该公司远超投入的经济效益。