010-84365886

010-84365886

案例中心

ase Center

浆液密度大,带来安全隐患

一、概述

某电厂300MW机组脱硫系统,为石灰石湿法烟气脱硫,设计燃煤含硫量1.64%,设计脱硫效率≥98%,吸收塔内径13.4米,浆液高度8.73米,浆液pH值5.2-5.6,浆池容积1230m3,浆液循环泵4台(正常3用1备),浆液密度1120-1200kg/m3,设计脱硫塔SO2入口浓度4298mg/Nm3,由于该厂大量燃用汽车煤,实际燃烧煤种较杂,故实际燃煤含硫量大于设计值,脱硫塔SO2入口浓度大于4298mg/Nm3,在现有的设备基础上,造成SO2排放超标,只能通过增大石灰石的投放量适当降低SO2排放,此时4台浆液循环泵全部投运,造成浆液密度大,给脱硫系统带来安全隐患,同时降低了脱硫效率,SO2排放时常100mg/ Nm3以上,给脱硫运行带来很大困扰。

为了减少石灰石投放量,降低浆液密度,提高脱硫效率,保证SO2排放达标,该电厂300MW机组从2015年3月份开始在脱硫系统的脱硫塔内添加北京科林佰德化工科技有限公司“3U脱硫增效剂”。

二、使用方法

1、首次添加3U脱硫增效剂在运行负荷相对稳定的工况下进行,3U脱硫增效剂为固体粉末,添加位置为石灰石浆液原料添加槽,分三次在一小时内添加完毕,保证3U脱硫增效剂与浆液均匀混合后完全进入吸收塔浆。

2、首次3U脱硫增效剂添加量的确定依据为脱硫塔内浆液所含脱硫增效剂浓度500ppm-800ppm,并结合实际情况添加,于2015年3月1日09时加入,添加3U脱硫增效剂850kg。

3、后续添加位置为吸收塔地坑,添加量为每天50kg,并根据实际运行情况,适当调整添加量。

三、经济效益分析

1、停运一台浆液循环泵,节约厂用电

该厂底层浆液循环泵功率为560KW,月用电量大约40万KW,3月至6月共节约厂用电180万KW,节约资金约50万元。

2、节约石灰石用量

3U脱硫增效剂能节约石灰石用量10%以上,该脱硫系统石灰石使用量设计值8T/H,实际使用中要高于此数值,石灰石价格100元/吨,共计节约资金8*10%*24*30*5*100=28.8万元。

3、节省检修费用与劳务支出

该厂脱硫系统添加3U脱硫增效剂后,完全解决了浆液密度大的问题,防止因为浆液密度大带来安全隐患,节省了因检修产生的费用与人员劳务支出。

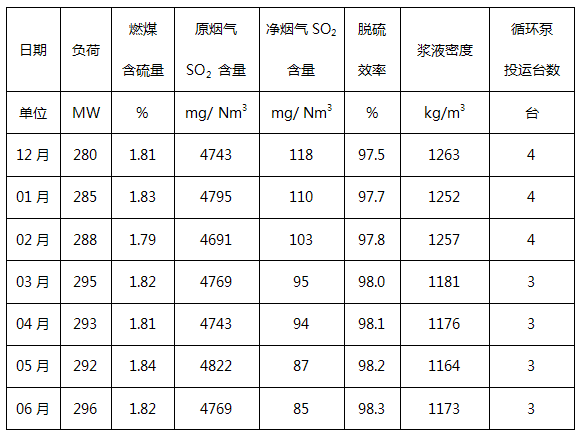

四、使用前后脱硫运行参数对比

注:以上数据均取自该厂运行参数,为当月算术平均值。

五、结论:

1、通过对比该炉使用3U脱硫增效剂前后的运行参数发现,使用3U脱硫增效剂以前几个月,4台浆液循环泵全部投运,石灰石使用量较大,浆液密度高于设计值,给脱硫系统带来安全隐患,并且厂用电增加,脱硫效率较低,SO2排放月平均值高于排放标准100mg/ Nm3。

2、自3月份开始使用3U脱硫增效剂,当月浆液密度恢复正常,消除了安全隐患,脱硫效率提高,SO2排放月平均值低于排放标准100mg/ Nm3。在后续使用期间各项参数均保持正常,保证了脱硫系统的安全稳定运行。

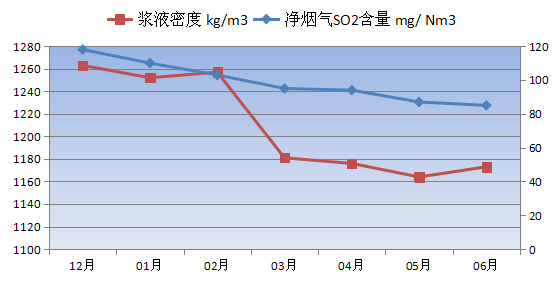

3、通过曲线可以看出浆液密度和SO2排放在使用3U脱硫增效剂后,明显下降并保持在规定范围内,为脱硫安全运行提供了保障。

4、该厂使用3U脱硫增效剂后,减少了石灰石的使用量,浆液密度降低,停用一台浆液循环泵,使浆液循环泵能耗下降,为该厂节约了部分厂用电,提高了脱硫运行的经济性,同时恢复设备正常备用状态,为脱硫系统安全、经济运行提供了保障。

综上所述: 3U脱硫增效剂在使用期间效果显著,降低了浆液密度,使浆液密度保持正常,消除了安全隐患,同时提高了脱硫效率,为SO2超低排放提供了保障,提高了脱硫系统运行的安全稳定性。

北京科林佰德环保有限公司,我公司主营各种除焦剂,锅炉除焦剂,液态除焦剂,液态锅炉除焦剂,清灰剂,锅炉清灰剂,种类齐全,价格合理,欢迎广大社会人士前来选购。

北京科林佰德环保有限公司的除焦剂,锅炉除焦剂,液态除焦剂,液态锅炉除焦剂,清灰剂,锅炉清灰剂等产品的到消费者的一直好评,科林佰德不会辜负广大用户的期望,再接再厉,勇创辉煌,科林佰德愿为中国的蓝天碧水贡献一份力量。